Evaluation of Efficiency of Deep recuperation of Power Plant Boilers’ Combustion Productions

E.G. Shadek, Candidate of Engineering, independent expert

Keywords: combustion products, heat recuperation, boiler plant equipment, energy efficiency

One of the methods to solve the problem of fuel economy and improvement of energy efficiency of boiler plants is development of technologies for deep heat recuperation of boiler exhaust gases. We offer a process scheme of a power plant with steam-turbine units (STU) that allows for deep recuperation of heat from boiler combustion products from STU condenser using cooler-condensate with minimum costs without the use of heat pump units.

Описание:

Одним из путей решения проблемы экономии топлива и повышения энергоэффективности котельных установок является разработка технологий глубокой утилизации теплоты уходящих газов из котлов.Предлагаем технологическую схему электростанции с паротурбинными установками (ПТУ), позволяющую с минимальными затратами, без применения теплонасосных установок, осуществить глубокую утилизацию тепла отходящих из котла продуктов сгорания благодаря наличию охладителя – конденсата из конденсатора ПТУ.

Е. Г. Шадек , канд. техн. наук, независимый эксперт

Одним из путей решения проблемы экономии топлива и повышения энергоэффективности котельных установок является разработка технологий глубокой утилизации теплоты уходящих газов из котлов. Предлагаем технологическую схему электростанции с паротурбинными установками (ПТУ), позволяющую с минимальными затратами, без применения теплонасосных установок, осуществить глубокую утилизацию тепла отходящих из котла продуктов сгорания благодаря наличию охладителя – конденсата из конденсатора ПТУ.

Глубокая утилизация тепла продуктов сгорания (ПС) обеспечивается при их охлаждении ниже температуры точки росы, равной для ПС природного газа 50–55 0 С. При этом происходят следующие явления:

- конденсация водяных паров (до 19–20 % объема или 12–13 % веса продуктов сгорания),

- утилизация физической теплоты ПС (40–45 % всего теплосодержания),

- утилизация скрытой теплоты парообразования (соответственно 60–55 %) .

Ранее установлено, что экономия топлива при глубокой утилизации в сравнении с котлом с паспортным (максимальным) КПД 92 % составляет 10–13 %. Отношение количества утилизируемого тепла к тепловой мощности котла составляет порядка 0,10–0,12, а КПД котла в конденсационном режиме – 105 % по низшей теплотворной способности газа.

Кроме того, при глубокой утилизации в присутствии в ПС водяных паров эмиссия вредных выбросов сокращается на 20–40 % и более, что делает процесс экологически чистым.

Еще один эффект глубокой утилизации – улучшение условий и продолжительности службы газового тракта, т. к. конденсация локализуется в камере, где установлен утилизационный теплообменник, независимо от температуры наружного воздуха .

Глубокая утилизация для отопительных систем

В передовых западных странах глубокая утилизация для отопительных систем осуществляется применением водогрейных котлов конденсационного типа, оборудованных конденсационным экономайзером .

Низкая, как правило, температура обратной воды (30–40 0 С) при типичном температурном графике, например 70/40 0 С, в системах отопления этих стран позволяет обеспечить глубокую утилизацию тепла в конденсационном экономайзере, оснащенном узлом сбора, отвода и обработки конденсата (с последующим его использованием для подпитки котла). Такая схема обеспечивает конденсационный режим работы котла без искусственного хладоносителя, т. е. без применения теплонасосной установки.

Эффективность и рентабельность глубокой утилизации для отопительных котлов в доказательствах не нуждаются. Конденсационные котлы получили на Западе широкое применение: до 90 % всех выпускаемых котлов – конденсационные. Эксплуатируются такие котлы и в нашей стране, хотя их производство у нас отсутствует.

В России, в отличие от стран с теплым климатом, температура в обратной магистрали тепловых сетей, как правило, выше значения точки росы, и глубокая утилизация возможна только в четырехтрубных системах (встречающихся крайне редко) или при использовании тепловых насосов. Главная причина отставания России в разработках и внедрении глубокой утилизации – низкая цена природного газа, высокие капзатраты из-за включения в схему тепловых насосов и длительные сроки окупаемости .

Глубокая утилизация для котлов электростанций

Эффективность глубокой утилизации для котлов электростанций (рис. 1) значительно выше, чем для отопительных, в силу стабильной нагрузки (КИМ = 0,8–0,9) и больших единичных мощностей (десятки мегаватт).

Оценим ресурс тепла продуктов сгорания станционных котлов, учитывая их высокий КПД (90–94 %). Данный ресурс определяется количеством сбросного тепла (Гкал/ч или кВт), однозначно зависимым от тепловой мощности котла Q K , и температурой за газовыми котлами Т 1УХ, которую в России принимают не ниже 110–130 0 С по двум причинам:

- для увеличения естественной тяги и снижения напора (расхода энергии) дымососа;

- для исключения конденсации водяных паров в боровах, газоходах и дымовых трубах.

Расширенный анализ большого массива 1 опытных данных балансовых, пусконаладочных испытаний, проведенных специализированными организациями, режимных карт, отчетной статистики станций и т. п. и результаты расчетов значений потери тепла с уходящими продуктами сгорания q 2 , количествa утилизируемого тепла 2 Q УТ и производных от них показателей в широком диапазоне нагрузок станционных котлов приведены в табл. 1 3 . Цель – определение q 2 и соотношений величин Q K , q 2 и Q УТ в типовых условиях работы котлов (табл. 2). В нашем случае не имеет значения, какой котел: паровой или водогрейный, промышленный или отопительный.

Показатели табл. 1, выделенные голубым цветом, рассчитывали по алгоритму (см. справку). Расчет процесса глубокой утилизации (определение Q УТ и др.) проводили по инженерной методике, приведенной в и описанной в . Коэффициент теплопередачи «продукты сгорания – конденсат» в конденсационном теплообменнике определяли по эмпирической методике завода – изготовителя теплообменника (ОАО «Калориферный завод», Кострома).

Результаты свидетельствуют о высокой экономической эффективности технологии глубокой утилизации для станционных котлов и рентабельности предлагаемого проекта. Срок окупаемости систем – от 2 лет для котла минимальной мощности (табл. 2, котел № 1) до 3–4 мес. Полученные соотношения β, φ, σ, а также статьи экономии (табл. 1, строки 8–10, 13–18) позволяют сразу оценить возможности и конкретные показатели заданного процесса, котла.

Утилизация тепла в газовом подогревателе

Обычная технологическая схема электростанции предусматривает нагрев конденсата в газовом подогревателе (часть хвостовых поверхностей котла, экономайзера) на отходящих из котла дымовых газах.

После конденсатора насосами (иногда через блочную обессоливающую установку – далее БОУ) конденсат направляется в газовый подогреватель, после которого поступает в деаэратор. При нормативном качестве конденсата БОУ байпасируют. Для исключения конденсации водяных паров из уходящих газов на последних трубах газового подогревателя температура конденсата перед ним поддерживается не ниже 60 0 С посредством рециркуляции на вход в него подогретого конденсата.

Для дополнительного снижения температуры уходящих газов в линию рециркуляции конденсата нередко включают водоводяной теплообменник, охлаждаемый подпиточной водой теплосети. Подогрев сетевой воды осуществляется конденсатом из газового подогревателя. При дополнительном охлаждении газов на 10 0 С в каждом котле можно получить около 3,5 Гкал/ч теплофикационной нагрузки.

Для предотвращения кипения конденсата в газовом подогревателе за ним устанавливают регулирующие питательные клапаны. Основное их назначение – распределение расхода конденсата между котлами в соответствии с тепловой нагрузкой ПТУ .

Система глубокой утилизации с конденсационным теплообменником

Как можно видеть из технологической схемы (рис. 1), конденсат пара из конденсатосборника насосом 14 подается в сборный бак 21, а оттуда в распределительный коллектор 22. Здесь конденсат при помощи системы автоматического регулирования станции (см. ниже) разделяется на два потока: один подается в узел глубокой утилизации 4 , в конденсационный теплообменник 7, а второй – на подогреватель низкого давления (ПНД) 18, а затем в деаэратор 15. Температура конденсата пара из конденсатора турбины (около 20–35 0 С) позволяет охладить продукты сгорания в конденсационном теплообменнике 7 до требуемых 40 0 С, т. е. обеспечить глубокую утилизацию.

Нагретый конденсат пара из конденсационного теплообменника 7 подается через ПНД 18 (либо минуя 18) в деаэратор 15. Полученный в конденсационном теплообменнике 7 конденсат продуктов сгорания сливается в поддон и резервуар 10. Оттуда он подается в бак загрязненного конденсата 23 и перекачивается дренажным насосом 24 в бак запаса конденсата 25, из которого конденсатным насосом 26 через регулятор расхода подается на участок очистки конденсата продуктов сгорания (на рис. 1 не показан), где производят его обработку по известной технологии. Очищенный конденсат продуктов сгорания подают в ПНД 18 и далее в деаэратор 15 (либо сразу в 15). Из деаэратора 15 поток чистого конденсата подают питательным насосом 16 в подогреватель высокого давления 17, а из него в котел 1.

Таким образом, утилизируемое в конденсационном теплообменнике тепло продуктов сгорания экономит топливо, расходуемое в технологической схеме электростанции на подогрев станционного конденсата перед деаэратором и в самом деаэраторе.

Конденсационный теплообменник устанавливают в камере 35 на стыке котла 27 с газоходом (рис. 2в). Тепловую нагрузку конденсационного теплообменника регулируют байпасированием, т. е. отводом части горячих газов помимо конденсационного теплообменника через байпасный канал 37 дроссель-клапаном (шибером) 36.

Простейшей была бы традиционная схема: конденсационный экономайзер, точнее хвостовые секции экономайзера котла, типа газовый подогреватель, но работающие в конденсационном режиме, т. е. с охлаждением продуктов сгорания ниже температуры точки росы. Но при этом возникают трудности конструктивного и эксплуатационного плана (обслуживание и пр.), требующие специальных решений.

Применимы различные типы теплообменников: кожухотрубные, прямотрубные, с накатанными ребрами, пластинчатые или эффективная конструкция с новой формой теплообменной поверхности с малым радиусом гиба (регенератор РГ-10, НПЦ «Анод»). В данной схеме в качестве конденсационного теплообменника приняты теплообменные блоки-секции на базе биметаллического калорифера марки ВНВ123-412-50АТЗ (ОАО «Калориферный завод», Кострома).

Выбор компоновки секций и подключения по воде и газам позволяют варьировать и обеспечивать скорости воды и газов в рекомендуемых пределах (1–4 м/с) . Газоход, камера, газовый тракт выполняются из коррозионно-стойких материалов, покрытий, в частности нержавеющих сталей, пластиков – это общепринятая практика.

* Потери тепла с химической неполнотой сгорания отсутствуют.

Особенности глубокой утилизации с конденсационным теплообменником

Высокая эффективность технологии позволяет в широких пределах регулировать тепловую мощность системы, сохраняя ее рентабельность: степень байпасирования, температуру продуктов сгорания за конденсационным теплообменником и пр. Тепловую нагрузку конденсационного теплообменника QУТ и, соответственно, количество конденсата, подаваемое в него из коллектора 22 (рис. 1), определяют как оптимальную (а не обязательно максимальную) по технико-экономическим расчетам и конструктивным соображениям с учетом режимных параметров, возможностей и условий технологической схемы котла и станции в целом.

После контакта с продуктами сгорания природного газа конденсат сохраняет высокое качество и нуждается в простой и недорогой очистке – декарбонизации (и то не всегда) и дегазации. После обработки на участке химводоподготовки (не показан) конденсат насосом через регулятор расхода подается в конденсатную линию станции – на деаэратор, а после него в котел. Если конденсат не используется, его сливают в канализацию.

В узле сбора и обработки конденсата (рис. 1, поз. 8, 10, рис. 2, поз. 23–26) применяют известное штатное оборудование систем глубокой утилизации (см., например, ).

В установке вырабатывается большое количество избыточной воды (конденсата водяных паров от сгорания углеводородов и дутьевого воздуха), поэтому система не нуждается в подпитке.

Температура продуктов сгорания на выходе из конденсационного теплообменника Т 2УХ определяется условием конденсации водяных паров в уходящих продуктах сгорания (в диапазоне 40–45 0 С).

С целью исключения выпадения конденсата в газовом тракте и особенно в дымовой трубе предусматривается байпасирование, т. е. перепуск части продуктов сгорания по обводному каналу помимо узла глубокой утилизации так, чтобы температура смеси газов за ним была в пределах 70–90 0 С. Байпасирование ухудшает все показатели процесса. Оптимальный режим – работа с байпасированием в холодное время года, а летом, когда опасности конденсации и обледенения нет, – без него.

Температура уходящих газов котлов (обычно 110–130 0 С) позволяет нагревать конденсат в конденсационном теплообменнике перед деаэратором до требуемых 90–100 0 С. Таким образом, удовлетворяются требования технологии по температурам: и нагрева конденсата (порядка 90 0 С), и охлаждения продуктов сгорания (до 40 0 С) до конденсации.

Сравнение технологий утилизации тепла продуктов сгорания

Принимая решение по утилизации тепла продуктов сгорания котла, следует сравнивать эффективности предлагаемой системы глубокой утилизации и традиционной схемы с газовым подогревателем как ближайшего аналога и конкурента.

Для нашего примера (см. справку 1) мы получили при глубокой утилизации количество утилизируемого тепла Q УТ равным 976 кВт.

Принимаем температуру конденсата на входе в газовый подогреватель конденсата 60 0 С (см. выше), при этом температура продуктов сгорания на выходе из него как минимум 80 0 С. Тогда утилизируемое в газовом подогревателе тепло продуктов сгорания, т. е. экономия тепла, будет равна 289 кВт , что в 3,4 раза меньше, чем в системе глубокой утилизации. Таким образом, «цена вопроса» в нашем примере 687 кВт, или, в годовом исчислении, 594 490 м 3 газа (при КИМ = 0,85) стоимостью около 3 млн руб. Выигрыш будет расти с мощностью котла.

Достоинства технологии глубокой утилизации

В заключение можно сделать выводы, что, помимо энергосбережения, при глубокой утилизации продуктов сгорания котла электростанции достигаются следующие результаты:

- снижение эмиссии токсичных окислов CO и NOx, обеспечение экологической чистоты процесса;

- получение дополнительной, избыточной воды и исключение тем самым потребности в подпиточной воде котла;

- конденсация водяных паров продуктов сгорания локализуется в одном месте – в конденсационном теплообменнике. Не считая незначительного брызгоуноса после каплеуловителя, исключается выпадение конденсата в последующем газовом тракте и связанные с этим разрушение газоходов от коррозионного воздействия влаги, образование наледи в тракте и особенно в дымовой трубе;

- необязательным в ряде случаев становится применение водо-водяного теплообменника; отпадает необходимость в рециркуляции: подмешивании части горячих газов к охлажденным (или нагретого конденсата к холодному) в целях повышения температуры уходящих продуктов сгорания для предотвращения конденсации в газовом тракте и дымовой трубе (экономия энергии, средств).

Литература

- Шадек Е., Маршак Б., Анохин А., Горшков В. Глубокая утилизация тепла отходящих газов теплогенераторов // Промышленные и отопительные котельные и мини-ТЭЦ. 2014. № 2 (23).

- Шадек Е. Тригенерация как технология экономии энергоресурсов // Энергосбережение. 2015. № 2.

- Шадек Е., Маршак Б., Крыкин И., Горшков В. Конденсационный теплообменник-утилизатор – модернизация котельных установок // Промышленные и отопительные котельные и мини-ТЭЦ. 2014. № 3 (24).

- Кудинов А. Энергосбережение в теплогенерирующих установках. М. : Машиностроение, 2012.

- Равич М. Упрощенная методика теплотехнических расчётов. М. : Изд-во АН СССР, 1958.

- Березинец П., Ольховский Г. Перспективные технологии и энергоустановки для производства тепловой и электрической энергии. Раздел шестой. 6.2 газотурбинные и парогазовые установки. 6.2.2. Парогазовые установки. ОАО «ВТИ». «Современные природоохранные технологии в энергетике». Информационный сборник под ред. В. Я. Путилова. М. : Издательский дом МЭИ, 2007.

1 Первоисточник данных: обследования водогрейных котлов (11 шт. в трех котельных тепловых сетей), сбор и обработка материалов .

2 Методика расчета, в частности Q УТ, приведена в .

Использование теплоты уходящих газов в промышленных котельных работающих на газу

Использование теплоты уходящих газов в промышленных котельных работающих на газу

к.т.н Сизов

В.П., д.т.н Южаков А.А., к.т.н Капгер И.В.,

ООО "Пермавтоматика",

sizovperm@mail.ru

Аннотация: цена на природный газ во всём мире значительно различается. Это зависит от членства страны в ВТО, экспортирует или импортирует свой газ страна, затраты на добычу газа, состоянием промышленности, политическими решениями и пр. Цена на газ в РФ в связи вступлением нашей страны в ВТО будет только расти и в планах правительства уравнять цены на природный газ как в нутрии страны так и за её пределами. Приблизительно сравним цены на газ в Европе и России.

Россия – 3 руб/м 3 .

Германия - 25 руб/м 3 .

Дания – 42 руб/м 3 .

Украина, Белорусия – 10 руб/м 3 .

Цены достаточно условные. В Европейских странах массово используются котлы конденсационного типа, общая доля их в процессе выработки тепла достигает 90%. В России данные котлы в основном не используются в связи с дороговизной котлов, низкой стоимости газа и высокотемпературными централизованными сетями. А также сохранением системы лимитирования сжигания газа на котельных.

В настоящее время вопрос о более полном использовании энергии теплоносителей становится все более актуален. Выброс тепла в атмосферу не только создает дополнительное давление на окружающую среду, но и увеличивает затраты владельцев котельных. В тоже время современные технологии позволяют более полно использовать теплоту уходящих газов и увеличить КПД котла, рассчитанного по низшей теплоте сгорания, вплоть до значения в 111 %. Потеря теплоты с уходящими газами занимает основное место среди тепловых потерь котла и составляет 5¸12 % вырабатываемой теплоты . Дополнительно к этому может быть использована теплота конденсации водяных паров, которые образуются при сжигании топлива. Количество выделяемой теплоты при конденсации водяных паров зависит от вида топлива и находится в пределах от 3,8% для жидких топлив и до 11,2 % для газообразных (у метана) и определяется как разность между высшей и низшей теплотой сгорания топлива (табл. 1).

Таблица 1 - Величины высшей и низшей теплоты сгорания для различных видов топлива

|

Тип топлива |

PCS (Ккал) |

PCI (Ккал) |

Разница (%) |

|

Печное топливо |

|||

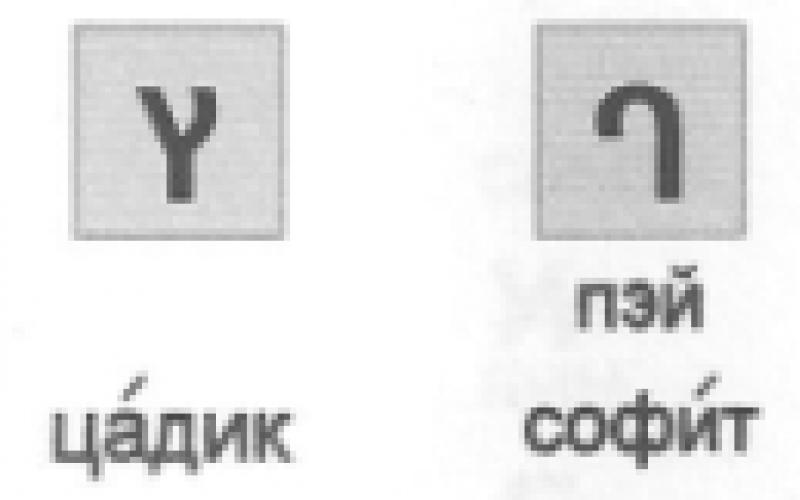

Получается, что в уходящих газах содержится как явная теплота, так и скрытая. Причем последняя может достигать величины, превосходящей в некоторых случаях явную теплоту. Явная теплота - это теплота, при которой изменение количества тепла, подведенного к телу, вызывает изменение его температуры. Скрытая теплота - теплота парообразования (конденсации), которая не изменяет температуру тела, а служит для изменения агрегатного состояния тела. Данное утверждение иллюстрируется графиком (рис. 1, на котором по оси абсцисс отложена энтальпия (количество подведенного тепла), а по оси ординат - температура).

Рис. 1 – Зависимость изменения энтальпии для воды

На участке графика А-В происходит нагрев воды от температуры 0 °С до температуры 100 °С. При этом все тепло, подведенное к воде, используется для повышения ее температуры. Тогда изменение энтальпии определяется по формуле (1)

![]() (1)

(1)

где с – теплоемкость воды, m – масса нагреваемой, Dt – перепад температуры.

Участок графика В-С демонстрирует процесс кипения воды. При этом все тепло, подведенное к воде, расходуется на преобразование ее в пар, температура при этом остается постоянной - 100 °С. Участок графика C-D показывает, что вся вода превратилась в пар (выкипела), после этого тепло расходуется на повышение температуры пара. Тогда изменение энтальпии для участка А-С характеризуется формулой (2)

где r = 2500 кДж/кг – скрытая теплота парообразования воды при атмосферном давлении.

Самая большая разница между высшей и низшей теплотой сгорания, как видно из табл. 1, у метана, поэтому природный газ (до 99% метана) дает самую большую рентабельность. Отсюда все дальнейшие выкладки и выводы будут даны для газа на основе метана. Рассмотрим реакцию горения метана (3)

Из уравнения этой реакции следует, что для окисления одной молекулы метана необходимо две молекулы кислорода, т.е. для полного сжигания 1м 3 метана необходимо 2м 3 кислорода. В качестве окислителя при сжигании топлива в котельных агрегатах используется атмосферный воздух, который представляет смесь газов. Для технических расчетов обычно принимают условный состав воздуха из двух компонентов : кислорода (21 об. %) и азота (79 об. %). С учетом такова состава воздуха для проведения реакции горения для полного сжигания газа потребуется воздуха по объему в 100/21=4,76 раза больше, чем кислорода. Таким образом, для сжигания 1м 3 метана потребуется 2×4,76=9,52 воздуха. Как видно из уравнения реакции окисления, в результате получается углекислый газ, водяной пар (дымовые газы) и тепло. Теплота, которая выделяется при сгорании топлива согласно (3), называется низшей теплотой сгорания топлива (PCI).

Если охлаждать водяные пары, то при определенных условиях они начнут конденсироваться (переходить из газообразного состояния в жидкое) и при этом будет выделяться дополнительное количество теплоты (скрытая теплота парообразования/конденсации) рис. 2.

Рис. 2 – Выделение теплоты при конденсации водяного пара

Следует

иметь ввиду, что водяные пары в дымовых газах имеют несколько другие свойства,

чем чистый водяной пар. Они находятся в смеси c другими газами и их параметры

отвечают параметрам смеси. Поэтому температура, при которой начинается

конденсация, отличается от 100 °С. Значение этой температуры зависит от состава

дымовых газов, что, в свою очередь, является следствием вида и состава топлива,

а также коэффициента избытка воздуха.

Температура дымовых газов, при которой начинается конденсация водяных паров в

продуктах сгорания топлива, называется точкой росы и имеет вид рис.3.

Рис. 3 – Точка росы для метана

Следовательно, для дымовых газов представляющих собой смесь газов и водяного пара, энтальпия меняется несколько по другому закону (рис. 4).

Рисунок 4 – Выделение теплоты из паровоздушной смеси

Из графика на рис. 4 можно сделать два важных вывода. Первое – температура точки росы равна температуре до которой охладили дымовые газы. Второе – не обязательно проходить, как на рис. 2, всю зону конденсации, что не только практически невозможно но и не нужно. Это, в свою очередь, обеспечивает различные возможности реализации теплового баланса. Другими словами, для охлаждения дымовых газов можно использовать практически любой небольшой объем теплоносителя.

Из вышесказанного можно сделать вывод, что при расчете КПД котла по низшей теплоте сгорания с последующей утилизацией теплоты уходящих газов и водяных паров можно значительно увеличить КПД (более 100%). На первый взгляд это противоречит законам физики, но на самом деле никакого противоречия здесь нет. КПД таких систем нужно рассчитывать по высшей теплоте сгорания, а определение КПД по низшей теплоте сгорания необходимо проводить только в том случае, если необходимо сравнить его КПД с КДП обычного котла. Только в этом контексте имеет смысл КПД > 100%. Считаем, что для таких установок более правильно приводить два КПД. Постановка задачи может быть сформулирована следующим образом. Для более полного использования теплоты сгорания уходящих газов их необходимо охладить до температуры ниже точки росы. При этом водяные пары, образующиеся при сжигании газа, сконденсируются и передадут теплоносителю скрытую теплоту парообразования. При этом охлаждение дымовых газов должно осуществляется в теплообменниках специальной конструкции, зависящей в основном от температуры уходящих газов и температуры охлаждающей воды. Применение воды в качестве промежуточного теплоносителя является наиболее привлекательным, т.к в этом случае возможно использовать воду с максимально низкой температурой. В результате возможно получить температуру воды на выходе из теплообменника, например, 54°С с последующим ее использованием. В случае использования в качестве теплоносителя обратной линии, ее температура должна быть как можно ниже, а это зачастую возможно только при наличии низкотемпературных систем отопления в качестве потребителей.

Дымовые газы котельных агрегатов большой мощности, как правило, отводятся в железобетонную или кирпичную трубу. Если не принять специальных мер по последующему нагреву частично осушенных дымовых газов, то труба превратится в конденсационный теплообменник со всеми вытекающими последствиями . Для решения этого вопроса существуют два пути. Первый путь заключается в применении байпаса, в котором часть газов, например 80%, пропускается через теплообменник, а другая часть, в размере 20%, пропускается по байпасу и затем смешивается с частично осушенными газами. Тем самым, нагревая газы, мы сдвигаем точку росы до необходимой температуры при которой труба гарантированно будет работать в сухом режиме. Второй способ заключается в применении пластинчатого рекуператора . При этом уходящие газы несколько раз проходят рекуператор, тем самым нагревая сами себя.

Рассмотрим пример расчета 150 м типовой трубы (рис. 5-7), имеющей трехслойную конструкцию. Расчеты выполнены в программном пакете Ansys-CFX. Из рисунков видно, что движение газа в трубе имеет ярко выраженный турбулентный характер и как следствие, минимальная температура на футеровке может быть не в районе оголовка, как следует из упрощенной эмпирической методики .

Рис. 7 – температурное поле на поверхности футеровки

Следует отметить, что при установке теплообменника в газовый тракт возрастет его аэродинамическое сопротивление, но снижается объем и температура уходящих газов. Это приводит к уменьшению тока дымососа. Образование конденсата накладывает специальные требования на элементы газового тракта в плане применения корозионно-стойких материалов. Количество конденсата приблизительно равно 1000-600 кг/час на 1 Гкал полезной мощности теплообменника . Значение рН конденсата продуктов сгорания при сжигании природного газа составляет 4.5-4.7, что соответствует кислой среде. В случае небольшого количества конденсата, возможно использовать для нейтрализации конденсата сменные блоки. Однако для крупных котельных необходимо применять технологию дозирования каустической соды . Как показывает практика небольшие объемы конденсата можно использовать в качестве подпитки без всякой нейтрализации.

Следует подчеркнуть, что основной проблемой при проектировании отмеченных выше систем является слишком большая разница энтальпии на единицу объёма веществ, и вытекающая из этого техническая задача - развитие поверхности теплообмена со стороны газа. Промышленность РФ серийно выпускает подобные теплообменники типа КСК, ВНВ и пр. . Рассмотрим на сколько развита поверхность теплообмена со стороны газа на действующей конструкции (рис.8). Обыкновенная трубка, внутри которой протекает вода (жидкость), а с наружи по рёбрам радиатора обтекает воздух (отходящие газы). Рассчитанное соотношение калорифера будет выражаться неким

Рис. 8 – чертёж трубки калорифера.

коэффициентом

K=S нар /S вн, (4),

где S нар – наружная площадь теплообменника мм 2 , а S вн – внутренняя площадь трубки.

При геометрических расчётах конструкции получаем K=15. Это значит что внешняя площадь трубки в 15 раз больше внутренней площади. Это объясняется тем, что энтальпия воздуха на единицу объёма во много раз меньше энтальпии воды, на единицу объёма. Рассчитаем во сколько раз энтальпия литра воздуха меньше энтальпии литра воды. Из

энтальпия воды: Е в = 4,183 КДж/л*К.

энтальпия воздуха: Е воз = 0,7864 Дж/л*К. (при температуре 130 0 С).

Отсюда энтальпия воды в 5319 раз больше, чем энтальпия воздуха, и поэтому K=S нар /S вн . В идеальном случае в таком теплообменнике коэффициент К должен быть 5319, но так как внешняя поверхность по отношению к внутренней развита в 15 раз, то разность в энтальпии по сути между воздухом и водой уменьшается до значения K= (5319/15)= 354. Технически развить соотношение площадей внутренней и внешней поверхности до получения соотношения K=5319 очень трудно или практически невозможно . Для решения этой проблемы попытаемся искусственно увеличить энтальпию воздуха (отходящих газов). Для этого распылим из форсунки в отходящий газ воду (конденсат этого же газа). Распылим его такое количество по отношению к газу, что вся распыленная вода полностью испарится в газе и относительная влажность газа станет 100%. Относительную влажность газа возможно рассчитать основываясь на табл.2.

Таблица 2. Значения абсолютной влажности газа с относительной влажностью по воде 100% при различных температурах и атмосферном давлении.

|

Т,°С |

А,г/м3 |

Т,°С |

А,г/м3 |

Т,°С |

А,г/м3 |

|

86,74 |

|||||

Из рис.3 видно, что при очень качественной горелке, возможно добиться температуры точки росы в отходящих газах Т рос = 60 0 С. При этом температура этих газов составляет 130 0 С. Абсолютное содержание влаги в газе (согласно табл. 2) при Т рос = 60 0 С составит 129,70 гр/м 3 . Если в этом газе распылить воду, то температура его резко упадёт, плотность вырастет, а энтальпия резко повысится. Следует отметить, что распылять воду выше относительной влажности 100% не имеет смысла, т.к. при превышении порога относительной влажности свыше 100% распыляемая вода перестанет испаряться в газ. Проведем небольшой расчет требуемого количества распыляемой воды для следующих условий: Т гн – температура газа начальная равная 120 0 С, Т рос - точка росы газа 60 0 С (129,70 гр/м 3), требуется найти: Т гк - конечную температуру газа и М в - массу воды распылённую в газе (кг.)

Решение. Все расчёты проводим относительно 1 м 3 газа. Сложность расчётов определяется тем, что в результате распыления меняется как плотность газа, так и его теплоёмкость, объём и пр. Кроме того считается что испарение происходит в абсолютно сухом газе, а также не учитывается энергия на нагрев воды.

Рассчитаем количество энергии отданное газом воде при испарении воды

где: с –теплоёмкость газа (1 КДж/кг.К), m –масса газа (1 кг/м 3)

Рассчитаем количество энергии отданное водой при испарении в газ

где: r – скрытая энергия парообразования (2500 КДж/кг), m – масса испаряемой воды

В итоге подстановки получаем функцию

(5)

При этом нужно учитывать, что невозможно распылить воды более, чем указано в табл.2, а в газе уже имеется испарённая вода. Путем подбора и расчётов нами было получено значение m = 22 гр, Т гк = 65 0 С. Посчитаем фактическую энтальпию полученного газа, с учётом, что его относительная влажность 100% и при его охлаждении будет выделяться как скрытая, так и явная энергия. Тогда согласно получим сумму двух энтальпий. Энтальпию газа и энтальпию сконденсировавшейся воды.

Е воз =Ег+Евод

Ег находим из справочной литературы 1,1 (КДж/м 3 *К)

Евод рассчитываем относительно табл. 2. У нас газ остывая с 65 0 С до64 0 С выделяет 6,58 гр воды. Энтальпия конденсации составляет Евод=2500 Дж/гр или в нашем случае Евод=16.45 КДж/м 3

Суммируем энтальпию сконденсировавшейся воды и энтальпию газа.

Е воз =17,55 (Дж/л*К)

Как мы видно путём распыления воды, нам удалось увеличить энтальпию газа в 22,3 раза. Если до распыления воды энтальпия газа составляла Е воз = 0,7864 Дж/л*К. (при температуре 130 0 С). То после распыления энтальпия составляет Е воз =17,55 (Дж/л*К). А это означает, что для получения той же тепловой энергии на том же стандартном теплообменнике типа КСК, ВНВ площадь теплообменника возможно снизить в 22,3 раза. Пересчитанный коэффициент К (величина была равна 5319) становится равным 16. А при таком коэффициенте теплообменник приобретает вполне реализуемые размеры.

Еще одним важным вопросом при создании подобных систем является анализ процесса распыления, т.е. какого диаметра необходима капля при испарении воды в газе. Если достаточно мелкая капля (например, 5 мкМ), то срок жизни этой капли в газе до полного испарения достаточно короткий. А если капля имеет размер, например, 600 мкМ, то естественно в газе до полного испарения она находится намного дольше. Решение данной физической задачи достаточно осложнено тем, что процесс испарения происходит с постоянно меняющимися характеристиками: температуры, влажности, диаметра капли и пр. Для указанного процесса решение представлено в , а формула для расчёта времени полного испарения () капли имеет вид

![]() (6)

(6)

где: ρ ж - плотность жидкости (1 кг/дм 3), r – энергия парообразования (2500 кДж/кг), λ г - теплопроводность газа (0,026 Дж/м 2 К), d 2 – диаметр капли (м), Δt – средняя разница температуры между газом и водой (К).

Тогда согласно (6) время жизни капли диаметром 100 мкМ. (1*10 -4 м) составляет τ = 2*10 -3 часа или 1,8секунды, а время жизни капли диаметром 50 мкМ. (5*10 -5 м) равно τ = 5*10 -4 часа или 0,072секунды. Соответственно зная время жизни капли, скорость полёта её в пространстве, скорость потока газа и геометрические размеры газохода можно легко рассчитать оросительную систему для газохода.

Ниже рассмотрим реализацию конструкции системы с учетом полученных выше соотношений. Считается что, теплообменник отходящих газов должен работать в зависимости от уличной температуры, в противном случае происходит разрушение домовой трубы при образовании в ней конденсата. Однако возможно изготовить теплообменник работающий в независимости от уличной температуры и имеющий более качественный съём тепла отходящих газов, даже до отрицательных температур, при том что температура отходящих газов будет, например +10 0 С (точка росы этих газов составит 0 0 С). Это обеспечивается за счет того, что при теплообмене на контроллере происходит расчёт точки росы, энергии теплообмена и других параметров. Рассмотрим технологическую схему предложенной системы (рис. 9).

Согласно технологической схеме в теплообменнике установлены: регулируемые шиберы а-б-в-г; теплоутилизаторы д-е-ж; датчики температуры 1-2-3-4-5-6; оОроситель (насос Н, и группа форсунок); контроллер управления.

ОРассмотрим функционирование предложенной системы. Пусть от котла выходят отходящие газы. например, температурой 120 0 С и точкой росы 60 0 С (на схеме обозначено 120/60) Датчик температуры (1) измеряет температуру отходящих газов котла. Точка росы рассчитывается контроллером относительно стехиометрии горения газа. На пути газа появляется шибер (а). Это аварийный шибер. который закрывается в случае ремонта оборудования, неисправности, капремонта, ППР и пр. Таким образом, шибер (а) открыт полностью и напрямую пропускает отходящие газы котла в дымосос. При этой схеме теплоутилизация равно нулю, фактически восстанавливается схема удаления дымовых газов как и было прежде до установки теплоутилизатора. В рабочем сотоянии шибер (а) полностью закрыт и 100% газов попадают в теплоутилизатор.

В теплоутилизаторе газы попадают в рекуператор (д) где происходит их остывание, но в любом случае не ниже точки росы (60 0 С). Например, они остыли до 90 0 С. Влага в них не выделилась. Измерение температуры газа производится датчиком температуры 2. Температуру газов после рекуператора можно регулировать шибером (б). Регулирование это необходимо для повышения КПД теплообменника. Так как при конденсации влаги находящаяся в газах масса ее уменьшается в зависимости от того на сколько были охлаждены газы, то можно изъять из них до 2/11 от общей массы газов в виде воды. Откуда взялась эта цифра. Рассмотрим химическую формулу реакции окисления метана (3).

Для окисления 1м 3 метана необходимо 2м 3 кислорода. Но так как кислорода в воздухе содержится только 20%, то воздуха на окисление 1м 3 метана потребуется 10м 3 . После сжигания этой смеси мы получаем: 1м 3 углекислого газа, 2 м 3 водяных паров и 8м 3 азота и др газов. Мы можем изъять из отходящих газов путём конденсации чуть меньше 2/11 всех отходящих газов в виде воды. Для этого отходящий газ необходимо охладить до температуры улицы. С выделением соответствующей доли воды. В воздухе забираемом с улицы на горение так же содержится незначительная влага.

Выделившаяся вода удаляется в нижней части теплообменника. Соответственно если по пути котёл-рекуператор (д)-теплоутилизатор (е) проходит весь состав газов 11/11 частей, то по другой стороне рекуператора (д) может пройти только 9/11 частей отходящего газа. Остальные - до 2/11 частей газа в виде влаги может выпасть в теплоутилизаторе. А для минимизации аэродинамического сопротивления теплоутилизатора шибер (б) можно немного приоткрыть. При этом произойдёт разделение отходящих газов. Часть пройдёт через рекуператор (д), а часть через шибер (б). При полном открытии шибера (б) газы пройдут не охлаждаясь и показания датчиков температуры 1 и 2 совпадут.

На пути газов установлена оросительная установка с насосом Н и группой форсунок. Газы орошаются водой выделавшийся при конденсации. Форсунки, которые разбрызгивают влагу в газе, резко повышают его точку росы, охлаждают и адиабатически сжимают. В рассматриваемом примере температура газа резко падает до 62/62, и так как распылённая в газе вода полностью испаряется в газе, то точка росы и температура газа совпадает. Достигнув теплообменника (е) скрытая тепловая энергия выделяется на нём. Кроме того, скачком возрастает плотность газового потока и скачком падает его скорость. Все эти изменения значительно изменяют КПД теплообмена в лучшую сторону. Количество разбрызгиваемой воды определяется контроллером и связано с температурой и расходом газа. Температуру газа перед теплообменником контролирует датчик температуры 6.

Далее газы попадают на теплоутилизатор (е). В теплоутилизаторе газы остывают, например, до температуры 35 0 С. Соответственно точка росы для этих газов составит так же 35 0 С. Следующим теплоутилизатором на пути отходящих газов является теплоутилизатор (ж). Он служит для подогрева воздуха на горение. Температура подачи воздуха в такой теплоутилизатор может достигать -35 0 С. Эта температура зависит от минимальной наружной температуры воздуха в данном регионе. Так как часть водяных паров из уходящего газа изъята, то массовый поток отходящих газов почти совпадает по массовому потоку воздуха на горение. пусть в теплоутилизатор, например, залит тосол. Между теплоутилизаторами установлен шибер (в). Данный шибер работает так же в дискретном режиме. При потеплении на улице пропадает смысл отбора тепла в теплоутилизаторе (ж). Он прекращает свою работу и шибер (в) открывается полностью пропуская отходящие газы, минуя тепоутилизатор (ж).

Температура остывших газов определяется датчиком температуры (3). Далее эти газы направляются в рекуператор (д). Пройдя его, они нагреваются до некоторой температуры пропорциональной остыванию газов на другой стороне рекуператора. Шибер (г) нужен для регулирования работы теплообмена в рекуператоре, а степень его открытия зависит уличной температуры (от датчик 5). Соответственно, если очень холодно на улице, то шибер (г) полностью закрыт и газы нагреваются в рекуператоре для избежание точки росы в трубе. Если на улице жара, то шибер (г) открыт, как и шибер (б).

ВЫВОДЫ:

Повышение теплообмена в теплообменнике жидкость/газ происходит за счёт резкого скачка энтальпии газа. Но предложенное распыление воды должно происходить строго дозировано. Кроме того, дозирование воды в отходящие газы происходит с учётом наружной температуры.

Полученная методика расчёта позволяет избежать конденсации влаги в дымовой трубе и значительно повысить КПД котлоагрегата. Подобная методика может быть применена и для газовых турбин и для других конденсаторных устройств.

При предложенном способе не меняется конструкция котла, а только дорабатываются. Стоимость доработки составляет около 10% стоимости котла. Срок окупаемости при нынешних ценах на газ составляет около 4 месяцев.

Данный подход позволяет значительно снизить металоёмкость конструкции и соответственно её стоимость. Кроме того значительно падает аэродинамическое сопротивление теплообменника, уменьшается нагрузка на дымосос.

ЛИТЕРАТУРА:

1.Аронов И.З. Использование тепла уходящих газов газифицированных котельных. – М.: «Энергия», 1967. – 192 с.

2.Тадеуш Хоблер. Теплопередача и теплообменники. – Ленинград.: Государственное научное издание химической литературы, 1961. – 626 с.

В.С.Галустов, д.т.н., профессор, генеральный директор ГП НПО «Политехника»

Л.А.Розенберг, инженер, директор УП «Юмиран».

Введение.

С дымовыми газами различного происхождения в атмосферу выбрасываются тысячи и тысячи Гкал теплоты, а также тысячи тонн газообразных и твёрдых загрязнителей, водяного пара. В настоящей статье остановимся на проблеме утилизации теплоты (об очистке газовых выбросов поговорим в следующем сообщении). Наиболее глубокое использование теплоты сжигания топлива осуществляется в теплоэнергетических котлах, для чего в большинстве случаев в их хвостовой части предусматриваются экономайзеры. Температура дымовых газов после них порядка 130—190°С, т.е. близка к температуре точки росы паров кислот, которая при наличии в топливе сернистых соединений является нижним пределом. При сжигании природного газа указанное ограничение менее существенно.

Дымовые газы после различного рода печей могут иметь значительно более высокую температуру (до 300-500°С и выше). В этом случае утилизация теплоты (и охлаждение газов) просто обязательна, хоть бы для ограничения теплового загрязнения окружающей среды.

Теплоутилизаторы.

Ещё в первом сообщении мы ограничили круг наших интересов процессами и аппаратами с непосредственным контактом фаз, однако для полноты картины вспомним и оценим также и другие варианты. Все известные теплоутилизаторы можно разделить на контактные, поверхностные, а также устройства с промежуточным теплоносителем. На первых мы подробнее остановимся ниже. Поверхностные теплоутилизаторы — это традиционные калориферы, которые размещаются непосредственно в газоходе после печи (котла) и имеют серьёзные недостатки, ограничивающие их применение. Во-первых, они вносят значительное аэродинамическое сопротивление в газовый тракт и ухудшают работу печей (снижается разряжение) с проектным дымососом, а его замена на более мощный может не компенсировать сопровождающих затрат экономией теплоты. Во-вторых, низкие коэффициенты теплоотдачи от газа к поверхности трубок обусловливают большие значения необходимой поверхности контакта.

Аппараты с промежуточным теплоносителем бывают двух типов: периодического действия с твёрдым теплоносителем и непрерывного — с жидким. Первые представляют собой минимум две колонны, заполненные, например, дроблёным гранитом (насадкой). Дымовые газы проходят через одну из колонн, отдавая теплоту насадке, нагревают её до температуры, несколько ниже температуры газов. Затем дымовые газы переключаются на вторую колонну, а в первую подаётся нагреваемая среда (обычно подаваемый в ту же печь воздух, или воздух системы воздушного отопления) и т.д. Недостатки такой схемы очевидны (большое сопротивление, громоздкость, нестабильность температур и т.п.), а её применение весьма ограничено.

Аппараты с жидким промежуточным теплоносителем (обычно это вода) получили название контактных теплообменников с активной насадкой (КТАН) , а авторы после незначительного усовершенствования назвали их теплообменными аппаратами с насыщенным теплоносителем и конденсацией (ТАНТЕК). В обоих случаях нагреваемая дымовыми газами вода затем отдаёт полученную теплоту через стенку поверхностного встроенного теплообменника чистой воде (например, системы отопления). По сравнению с калориферами сопротивление таких утилизаторов значительно ниже, а в части теплообмена в системе дымовые газы — вода полностью аналогичны интересующим нас прямоточно-распылительным аппаратам. Однако есть и существенные отличия, о которых скажем ниже.

Разработчики аппаратов КТАН и ТАНТЕК не рассматривают в своих публикациях особенности теплопереноса при непосредственном контакте дымовых газов и воды, поэтому остановимся на них несколько подробнее.

Основные процессы в системе дымовые газы — вода.

Результат взаимодействия нагретых дымовых газов (по составу и свойствам это фактически влажный воздух) и воды (в виде капель того или иного размера), которую назовём теплоаккумулирующей средой (она может использоваться в качестве основного или промежуточного теплоносителя), определяется целым комплексом процессов.

Одновременно с нагреванием может происходить конденсация влаги на поверхности капель или испарение. Фактически возможны три варианта взаимного направления потоков теплоты и влаги (теплопередачи и массопередачи), которые зависят от соотношения температур фаз и соотношения парциальных давлений пара в пограничном слое (возле капли) и в ядре газового потока (рис. 1а).

При этом первый (верхний) случай, когда потоки теплоты и влаги направлены от капель к газу, соответствует испарительному охлаждению воды; второй (средний) — нагреванию капель при одновременном испарении влаги с их поверхности; третий (нижний) вариант, по которому теплота и влага направлены от газа к каплям, отражает нагревание воды с конденсацией паров. (Казалось бы, что должен существовать и четвёртый вариант, когда охлаждение капель и нагревание газа сопровождаются конденсацией влаги, однако на практике это не встречается.)

Все описанные процессы наглядно можно представить на диаграмме состояния влажного воздуха Рамзина (Н — х диаграмме, рис. 1б).

Уже из сказанного можно сделать вывод, что наиболее желателен третий вариант, но чтобы понять, как его обеспечить, необходимо дополнительно к изложенному в напомнить:

— количество водяных паров, содержащихся в 1 м3 влажного воздуха, называется абсолютной влажностью воздуха. Водяной пар занимает весь объём смеси, поэтому абсолютная влажность воздуха равна плотности водяного пара (в данных условиях) рп

— при насыщении воздуха паром наступает момент, когда начинается конденсация, т.е. достигается предельно возможное содержание пара в воздухе при данной температуре, что соответствует плотности насыщенного водяного пара рн;

— отношение абсолютной влажности к максимально возможному количеству пара в 1 м3 воздуха при данном давлении и температуре называется относительной влажностью воздуха ф;

— количество водяного пара в кг, приходящегося на 1 кг абсолютно сухого воздуха, называется влагосодержанием воздуха х;

— влажный воздух как теплоноситель характеризуется энтальпией / (теплосодержанием), являющейся функцией температуры и влагосодержания воздуха и равной сумме энтальпий сухого воздуха и водяного пара . В наиболее удобном для применения на практике виде формулу для расчёта энтальпии можно представить

I= (1000 + 1,97 . 103х) t+ 2493 . . 103х Дж/кг сухого воздуха, где 1000 — удельная теплоёмкость сухого воздуха, Дж/кг*град); 1,97*103 — удельная теплоёмкость пара, Дж/(кг*град); 2493*103 — постоянный коэффициент, примерно равный энтальпии пара при 0°С; t— температура воздуха, °С;

I = 0,24t + (595 + 0,47t) Xккал/кг сухого воздуха; где 595 — постоянный коэффициент, примерно равный энтальпии пара при 0°С; 0,24 — удельная теплоёмкость сухого воздуха, ккал/(кгтрад); 0,47 — теплоёмкость пара, ккал/(кгтрад);

— при охлаждении воздуха (в условиях постоянного влагосодержания) относительная влажность будет возрастать до тех пор, пока не достигнет 100%. Соответствующая этому температура называется температурой точки росы. Её значение определяется исключительно влагосодержанием воздуха. На диаграмме Рамзина это точка пересечения вертикальной прямой х = const с линией ф = 1.

Охлаждение воздуха ниже точки росы сопровождается конденсацией влаги, т.е. осушкой воздуха.

Некоторую путаницу вносят издания, приводящие значения точки росы для различных твёрдых и жидких топлив порядка 130-150°С. Надо иметь в виду, что это касается начала конденсации паров серной и сернистой кислот (обозначим eetpK), а не водяного пара (tp), о котором мы говорили выше. Для последнего температура точки росы значительно ниже (40-50°С).

Итак, три величины — расход, температура и влагосодержание (либо температура мокрого термометра) — в полной мере характеризуют дымовые газы как источник вторичных энергоресурсов.

При контакте воды с горячими газами первоначально происходит процесс нагревания жидкости и конденсации паров на поверхности холодных капель (соответствует 3-му варианту на рис. 1а) до тех пор, пока не будет достигнута температура, соответствующая точке росы для газа, т.е. граница перехода ко второму режиму (3-й вариант на рис. 1а). Далее, по мере нагревания воды и роста парциального давления пара у поверхности капель, количество теплоты, передаваемой им за счёт теплоотдачи Q1 будет уменьшаться, а количество теплоты, передаваемой от капель к дымовым газам за счёт испарения Q2, — возрастать. Продолжаться это будет до достижения равновесия (Q1= Q2), когда вся теплота, получаемая водой от дымового газа, будет возвращаться газу в виде теплоты испарения жидкости. После этого дальнейшее нагревание жидкости невозможно, и происходит её испарение при постоянной температуре. Достигаемая при этом температура называется температурой мокрого термометра tM(на практике определяют как температуру, показываемую термометром, шарик которого покрыт влажной тканью, с которой происходит испарение влаги).

Таким образом, если в утилизатор подавать воду с температурой, равной (или большей) tM, то будет наблюдаться адиабатическое (при постоянном теплосодержании) охлаждение газов и никакой теплоутилизации не будет (не считая негативных последствий — потерь воды и увлажнения газов).

Процесс становится более сложным, если учесть, что состав капель полидисперсный (обусловлен механизмами распада жидкостей при распылении). Мелкие капли мгновенно достигают tMи начинают испарятся, изменяя параметры газа в сторону увеличения влагосодержания, средние — могут находиться между tpи tM, а крупные — ниже tp, т.е.

нагреваются и конденсируют влагу. Всё это протекает одновременно при отсутствии чётких границ.

Всесторонне проанализировать результаты непосредственного контакта капель теплоаккумулирующей среды и горячих дымовых газов возможно только на основе математической модели, учитывающей весь комплекс явлений (одновременно протекающие тепло- и массоперенос, изменения параметров сред, аэродинамической обстановки, полидисперсный состав капельного потока и т.д.).

Описание модели и результатов анализа на её основе приведено в монографии , к которой мы и рекомендуем обратиться заинтересованному читателю. Здесь отметим лишь главное.

Для большинства дымовых газов температура мокрого термометра находится в пределах 45-55°С, т.е. вода в зоне непосредственного контакта с дымовыми газами, как отмечалось выше, может быть нагрета только до указанной температуры, хотя и с достаточно глубокой теплоутилизацией. Предварительное же увлажнение газов, как это предусматривается конструкцией ТАНТЕК, не только не приводит к увеличению количества утилизируемой теплоты, а даже к его снижению.

И, наконец, следует учитывать, что при утилизации теплоты даже из газов, не содержащих сернистые соединения, охлаждать их ниже 80°С не следует (затрудняется их эвакуация в окружающую среду через газоход и дымовую трубу).

Поясним сказанное на конкретном примере. Пусть дымовые газы после котла в количестве 5000 кг/ч, имеющие температуру 130°С и влагосодержание 0,05 кг/кг, контактируют с теплоутилизирующей средой (водой, tH= 15°С). Из Н—х диаграммы находим: tM= 49,5°С; tp= 40°С; I = 64 ккал/кг. Расчёты по модели показали, что при охлаждении газов до 80°С полидисперсным потоком капель со средним диаметром 480 мкм, влагосодержание фактически остаётся неизменным (испарение мелких капель компенсируется конденсацией на крупных), tMстановится равной 45°С, а теплосодержание I = 50 ккал/кг. Таким образом, утилизируется 0,07 Гкал/ч теплоты, а теплоаккумулирующая среда в количестве 2,5 м3/ч нагревается с 15 до 45°С.

Если же использовать ТАНТЕК и предварительно провести увлажнение — адиабатическое охлаждение газов до t- 100°С, а далее охлаждать до 80°С при X = const, то конечные параметры газа будут: tM = 48°С; I = 61,5°С. И хотя вода нагреется несколько выше (до 48°С), количество утилизируемой теплоты уменьшается в 4 раза и составит 0,0175 Гкал/ч.

Варианты организации утилизации теплоты.

Решение конкретной задачи утилизации теплоты дымовых газов зависит от ряда факторов, в том числе от наличия загрязняющих веществ (определяется видом сжигаемого топлива и объектом нагревания дымовыми газами), наличием потребителя теплоты или непосредственно горячей воды и т.д.

На первом этапе следует определить количество теплоты, которое в принципе может быть извлечено из имеющихся дымовых газов, и оценить экономическую целесообразность теплоутилизации, так как капитальные затраты на неё не пропорциональны количеству утилизируемой теплоты.

Если ответ на первый вопрос положительный, то следует оценить возможность использования умеренно нагретой воды (например, при сжигании природного газа направить её на подготовку подпиточной воды котлов или теплосети, а при загрязнении пылевыми частицами целевого продукта использовать на приготовление сырьевой массы, например в производстве керамических изделий и т.п.). Если вода слишком загрязнена, можно предусмотреть двухконтурную систему или теплоутилизацию сочетать с очисткой дымовых газов (получить более высокие (выше 45-5СРС) температуры или поверхностную ступень).

Вариантов организации процесса утилизации теплоты много. От выбора оптимального решения зависит экономическая эффективность мероприятия.

Литература:

1. Галустов B.C. Тепломассообменные процессы и аппараты с непосредственным контактом фаз в теплоэнергетике // Энергия и менеджмент.— 2003.— № 4.

2. Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике.— М.: Энергоатомиздат, 1989.

3. Суханов В.И. и др. Установки утилизации тепла и очистки дымовых газов паровых и водогрейных котлов.— М.: АКВА-ТЕРМ, июль 2001.

4. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии.— М.: Госхимиздат, 1962.—С.736-738.

Владельцы патента RU 2436011:

Изобретение относится к теплоэнергетике и может найти применение на любом предприятии, эксплуатирующем котлы на углеводородном топливе. Задачей изобретения является повышение эффективности использования низкопотенциального тепла конденсации водяных паров, содержащихся в дымовых газах. Устройство утилизации тепла дымовых газов содержит газо-газовый поверхностный пластинчатый теплообменник, в котором охлаждаются исходные дымовые газы, нагревая противотоком осушенные дымовые газы. Охлажденные влажные дымовые газы подаются в газовоздушный поверхностный пластинчатый теплообменник-конденсатор, где конденсируются содержащиеся в дымовых газах водяные пары, нагревая воздух. Нагретый воздух используется для отопления помещений и покрытия потребности процесса горения газа в котле. Конденсат после дополнительной обработки используется для восполнения потерь в теплосети или паротурбинном цикле. Осушенные дымовые газы подаются дополнительным дымососом в описанный выше подогреватель, где нагреваются для предотвращения возможной конденсации водяных паров в газоходах и дымовой трубе и направляются в дымовую трубу. 2 н.п. ф-лы, 1 ил.

Изобретение относится к теплоэнергетике и может найти применение на любом предприятии, эксплуатирующем котлы на углеводородном топливе.

Известна котельная установка, содержащая контактный водонагреватель, подключенный на входе к отводящему газоходу котла, а на выходе через газоотводящий канал, снабженный дымососом к дымовой трубе, и воздухоподогреватель с греющим и воздушным трактами (Авторское свидетельство СССР №1086296, F22B 1/18 от 15.04.1984).

Установка работает следующим образом. Основная часть газов из котла поступает в отводящий газоход, а остальное количество газов - в греющий тракт. Из отводящего газохода газы направляются в контактный водонагреватель, где происходит конденсация водяных паров, содержащихся в дымовых газах. Затем газы проходят через каплеулавливатель и поступают в газоотводящий канал. Наружный воздух поступает в воздухоподогреватель, где нагревается газами, идущими по греющему тракту, и направляется в газоотводящий канал, где смешивается с охлажденными газами и уменьшает влагосодержание последних.

Недостатки. Неприемлемое качество подогретой воды для ее использования в системе отопления. Использование подогретого воздуха только для подачи в дымовую трубу с целью предотвращения конденсации водяных паров. Низкая степень утилизации тепла уходящих газов, так как ставилась основная задача - осушение дымовых газов и снижение температуры точки росы.

Известны серийно выпускаемые Костромским калориферным заводом калориферы типа КСк (Кудинов А.А. Энергосбережение в теплогенерирующих установках. - Ульяновск: УлГТУ, 2000. - 139, стр.33), состоящие из газоводяного поверхностного теплоутилизатора, поверхность теплообмена которого выполнена из оребренных биметаллических трубок, сетчатого фильтра, распределительного клапана, каплеуловителя и гидропневматического обдувочного устройства.

Калориферы типа КСк работают следующим образом. Дымовые газы попадают на распределительный клапан, который делит их на два потока, основной поток газа направляется через сетчатый фильтр в теплоутилизатор, второй - по обводной линии газохода. В теплоутилизаторе водяные пары, содержащиеся в дымовых газах, конденсируются на оребренных трубках, нагревая текущую в них воду. Образующийся конденсат собирается в поддоне и подается насосами в схему подпитки теплосети. Нагретая в теплоутилизаторе вода подается потребителю. На выходе из теплоутилизатора осушенные дымовые газы смешиваются с исходными дымовыми газами из обводной линии газохода и направляются через дымосос в дымовую трубу.

Недостатки. Для работы теплоутилизатора в режиме конденсации всей его конвективной части требуется, чтобы температура нагрева воды в конвективном пакете не превышала 50°С. Для использования такой воды в системах отопления ее нужно дополнительно догревать.

Для предотвращения конденсации остаточных водяных паров дымовых газов в газоходах и дымовой трубе часть исходных газов через обводной канал подмешиваются к осушенным дымовым газам, повышая их температуру. При таком подмесе увеличивается и содержание водяных паров в уходящих дымовых газах, снижая эффективность утилизации тепла.

Известна установка для утилизации тепла дымовых газов (патент РФ №2193727, F22B 1/18, F24H 1/10 от 20.04.2001), содержащая установленные в газоходе ороситель с раздающими соплами, утилизационный теплообменник и теплообменник промежуточного теплоносителя, нагреваемый тракт которого на входе подключен к влагосборнику. Ороситель расположен перед указанными теплообменниками, установленными один напротив другого на одинаковом расстоянии от оросителя, сопла которого направлены в противоположную по отношению к теплообменникам сторону. Установка дополнительно снабжена установленным в газоходе и расположенным над оросителем теплообменником догрева орошающей воды, нагреваемый тракт которого на входе подключен к теплообменнику промежуточного теплоносителя, а на выходе - к оросителю. Все теплообменники являются поверхностными, трубчатыми. Трубки могут быть оребренными, для увеличения поверхности нагрева.

Известен способ работы этой установки (патент РФ №2193728, F22B 1/18, F24H 1/10 от 20.04.2001), по которому проходящие по газоходу дымовые газы охлаждают ниже точки росы и удаляют из установки. В установке нагревают воду в утилизационном теплообменнике и отводят потребителю. Наружную поверхность утилизационного теплообменника орошают промежуточным теплоносителем - водой из оросителя с раздающими соплами, направленными навстречу потоку газов. При этом промежуточный теплоноситель предварительно подогревают в теплообменнике, установленном в газоходе напротив утилизационного теплообменника и на таком же расстоянии от оросителя, что и утилизационный теплообменник. Затем промежуточный теплоноситель подают в установленный в газоходе и расположенный над оросителем теплообменник догрева орошающей воды, догревают до необходимой температуры и направляют в ороситель.

В установке протекают два независимых дуг от друга потока воды: чистой, подогреваемой через теплопередающую поверхность, и орошающей, нагреваемой в результате непосредственного контакта с уходящими газами. Чистый поток воды протекает внутри трубок и отделен стенками от загрязненного потока орошающей воды. Пучок трубок выполняет функцию насадки, предназначенной для создания развитой поверхности контакта орошающей воды и уходящих газов. Наружная поверхность насадки омывается газами и орошающей водой, что интенсифицирует теплообмен в аппарате. Теплота уходящих газов передается воде, протекающей внутри трубок активной насадки, двумя путями: 1) за счет непосредственной передачи теплоты газов и орошающей воды; 2) за счет конденсации на поверхности насадки части водяных паров, содержащихся в газах.

Недостатки. Конечная температура нагреваемой воды на выходе из насадки ограничена температурой мокрого термометра газов. При сжигании природного газа с коэффициентом избытка воздуха 1,0-1,5 температура мокрого термометра уходящих газов составляет 55-65°С. Такая температура не достаточна для использования этой воды в системе отопления.

Из аппарата дымовые газы выходят с относительной влажностью 95-100%, что не исключает возможности конденсации водяных паров из газов в газоотводящем тракте после нее.

Наиболее близким к заявляемому изобретению по использованию, технической сущности и достигаемому техническому результату является теплоутилизатор (патент РФ №2323384, F22B 1/18 от 30.08.2006), содержащий контактный теплообменник, каплеуловитель, газо-газовый теплообменник, включенный по схеме прямотока, газоходы, трубопроводы, насос, датчики температуры, клапаны-регуляторы. По ходу оборотной воды контактного теплообменника последовательно расположены водо-водяной теплообменник и водовоздушный теплообменник с обводным каналом по ходу воздуха.

Способ работы теплоутилизатора. Уходящие газы по газоходу поступают на вход газо-газового теплообменника, последовательно проходя три его секции, затем на вход контактного теплообменника, где, проходя через насадку, омываемую оборотной водой, охлаждаются ниже точки росы, отдавая явное и скрытое тепло оборотной воде. Далее охлажденные и влажные газы освобождаются от большей части унесенной потоком жидкой воды в каплеуловителе, нагреваются и подсушиваются, по меньшей мере, в одной секции газо-газового теплообменника, дымососом направляются в трубу и выбрасываются в атмосферу. Одновременно нагретая оборотная вода из поддона контактного теплообменника насосом подается в водо-водяной теплообменник, где нагревает холодную воду из трубопровода. Нагретая в теплообменнике вода поступает на нужды технологического и бытового горячего водоснабжения или в низкотемпературный отопительный контур.

Далее оборотная вода поступает в водовоздушный теплообменник, нагревает, по меньшей мере, часть дутьевого воздуха, поступающего из-за пределов помещения по воздуховоду, охлаждаясь до минимально возможной температуры, и поступает в контактный теплообменник через водораспределитель, где отбирает тепло от газов, попутно промывая их от взвешенных частиц, и поглощает часть оксидов азота и серы. Нагретый воздух из теплообменника дутьевым вентилятором подается в штатный воздухоподогреватель или непосредственно в топку. Оборотная вода по необходимости фильтруется и обрабатывается известными способами.

Недостатками данного прототипа являются.

Необходимость системы регулирования вследствие использования утилизируемого тепла для целей горячего водоснабжения из-за непостоянства суточного графика потребления горячей воды.

Нагретая в теплообменнике вода, поступающая на нужды горячего водоснабжения или в низкотемпературный отопительный контур, требует ее доведения до необходимой температуры, так как не может быть нагрета в теплообменнике выше температуры воды оборотного контура, которая определяется температурой насыщения водяных паров в дымовых газах. Низкий нагрев воздуха в водовоздушном теплообменнике не позволяет использовать этот воздух для отопления помещений.

Поставлена задача - упрощение технологии утилизации тепла и повышение эффективности использования низкопотенциального тепла конденсации водяных паров, содержащихся в дымовых газах.

Эта задача решена следующим способом.

Предложено устройство утилизации тепла дымовых газов, содержащее газо-газовый теплообменник, конденсатор, инерционный каплеуловитель газоходы, воздуховоды, вентиляторы и трубопровод, отличающееся тем, что газо-газовый поверхностный пластинчатый теплообменник выполнен по схеме противотока, в качестве конденсатора установлен поверхностный газовоздушный пластинчатый теплообменник, в газоходе холодных осушенных дымовых газов установлен дополнительный дымосос, перед дополнительным дымососом врезан газоход подмеса части подогретых осушенных дымовых газов.

Предложен также способ работы устройства утилизации тепла дымовых газов, по которому дымовые газы охлаждают в газо-газовом теплообменнике, нагревая осушенные дымовые газы, конденсируют водяные пары, содержащиеся в дымовых газах в конденсаторе, нагревают часть дутьевого воздуха, отличающийся тем, что в газо-газовом теплообменнике нагревают осушенные дымовые газы за счет охлаждения исходных дымовых газов по схеме противотока без регулирования расхода газов, конденсируют водяные пары в поверхностном газовоздушном пластинчатом теплообменнике-конденсаторе, нагревая воздух и используют нагретый воздух для отопления и покрытия потребности процесса горения, а конденсат после дополнительной обработки используют для восполнения потерь в теплосети или паротурбинном цикле, в газоходе холодных осушенных дымовых газов компенсируют аэродинамическое сопротивление газового тракта дополнительным дымососом, перед которым подмешивают часть подогретых осушенных дымовых газов, исключая конденсацию остаточных водяных паров, уносимых потоком из конденсатора, регулирование температуры нагретого воздуха осуществляют при помощи изменения числа оборотов дымососа в зависимости от температуры наружного воздуха.

Исходные дымовые газы охлаждают в газо-газовом поверхностном пластинчатом теплообменнике, нагревая осушенные дымовые газы.

Отличием является применение поверхностного пластинчатого теплообменника без каких-либо органов регулирования расхода газов, где греющая среда (весь объем влажных дымовых газов) и нагреваемая среда (весь объем осушенных дымовых газов) движутся противотоком. При этом происходит более глубокое охлаждение влажных дымовых газов до температуры, близкой к точке росы водяных паров.

Далее конденсируют содержащиеся в дымовых газах водяные пары в газовоздушном поверхностном пластинчатом теплообменнике-конденсаторе, нагревая воздух. Нагретый воздух используют для отопления помещений и покрытия потребности процесса горения. Конденсат после дополнительной обработки используют для восполнения потерь в теплосети или паротурбинном цикле.

Отличием предлагаемого способа является то, что нагреваемой средой является холодный воздух, подаваемый вентиляторами из окружающей среды. Воздух нагревается на 30-50°С, например от -15 до 33°С. Использование воздуха с отрицательной температурой в качестве охлаждающей среды позволяет существенно увеличить температурный напор в конденсаторе при использовании противотока. Воздух, нагретый до 28-33°С, пригоден для целей отопления помещений и подачи в котел для обеспечения процесса горения природного газа. Тепловой расчет схемы показывает, что расход подогретого воздуха в 6-7 раз превосходит расход исходных дымовых газов, что позволяет полностью покрыть потребность котла, отапливать цех и другие помещения предприятия, а также подать часть воздуха в дымовую трубу для снижения температуры точки росы или стороннему потребителю.

Аэродинамическое сопротивление газового тракта в газоходе холодных осушенных дымовых газов компенсируют дополнительным дымососом. Для исключения конденсации остаточных водяных паров, уносимых потоком из конденсатора, перед дополнительным дымососом подмешивают часть подогретых осушенных дымовых газов (до 10%). Регулирование температуры нагреваемого воздуха осуществляют изменением расхода осушаемых дымовых газов, при помощи регулирования числа оборотов дымососа в зависимости от температуры наружного воздуха.

Осушенные дымовые газы подаются дымососом в описанный выше подогреватель, где нагреваются для предотвращения возможной конденсации водяных паров в газоходах и дымовой трубе и направляются в дымовую трубу.

Устройство утилизации тепла дымовых газов, изображенное на чертеже, содержит газоход 1, соединенный с теплообменником 2, который через газоход 3 соединен с конденсатором 4. Конденсатор 4 имеет инерционный каплеуловитель 5 и соединен с трубопроводом отвода конденсата 6. Вентилятор 7 соединен воздуховодом холодного воздуха 8 с конденсатором 4. Конденсатор 4 соединен воздуховодом 9 с потребителем тепла. Газоход осушенных дымовых газов 10 через дымосос 11 соединен с теплообменником 2. Газоход сухих подогретых дымовых газов 12 соединен с теплообменником 2 и направлен в дымовую трубу. Газоход 12 соединен с газоходом 10 дополнительным газоходом 13, который содержит заслонку 14.

Теплообменник 2 и конденсатор 4 представляют собой поверхностные пластинчатые теплообменники, выполненные из унифицированных модульных пакетов, которые скомпонованы таким образом, чтобы движение теплоносителей осуществлялось противотоком. В зависимости от объема осушаемых дымовых газов, подогреватель и конденсатор формируются из рассчитываемого количества пакетов. Блок 7 формируется из нескольких вентиляторов для изменения расхода подогреваемого воздуха. Конденсатор 4 на выходе осушенных дымовых газов имеет инерционный каплеуловитель 5, выполненный в виде вертикальных жалюзей, за которым врезан газоход 10. На газоходе 13 установлена заслонка 14 для первоначальной настройки температурного запаса, предотвращающего конденсацию остаточных водяных паров в дымососе 11.

Способ работы устройства утилизации тепла дымовых газов.

Влажные дымовые газы по газоходу 1 поступают в теплообменник 2, где их температура снижается до температуры, близкой к точке росы. Охлажденные дымовые газы по газоходу 3 попадают в конденсатор 4, где конденсируются содержащиеся в них водяные пары. Конденсат отводится по трубопроводу 6 и после дополнительной обработки используется для восполнения потерь в теплосети или паротурбинном цикле. Теплота конденсации используется для подогрева холодного воздуха, который подается вентиляторами 7 из окружающей среды. Нагретый воздух 9 направляется в производственное помещение котельной, для его вентиляции и отопления. Из этого помещения воздух подается в котел, для обеспечения процесса горения. Осушенные дымовые газы 10 проходят через инерционный каплеуловитель 5, дымососом 11 подаются в теплообменник 2, где нагреваются и направляются в дымовую трубу 12. Нагрев осушенных дымовых газов необходим для предотвращения конденсации остаточных водяных паров в газоходах и дымовой трубе. Для предотвращения выпадения капель влаги в дымососе 11, уносимых осушенным потоком дымовых газов из конденсатора, часть нагретых сухих дымовых газов (до одной десятой части) из газохода 12 по газоходу 13 подается в газоход 10, где происходит испарение уносимой влаги.

Регулирование температуры нагретого воздуха осуществляют изменением расхода осушаемых дымовых газов при помощи изменения числа оборотов дымососа 11 в зависимости от температуры наружного воздуха. При снижении расхода влажных дымовых газов уменьшается аэродинамическое сопротивление газового тракта устройства, что компенсируется снижением числа оборотов дымососа 11. Дымосос 11 обеспечивает разницу давлений дымовых газов и воздуха в конденсаторе с целью предотвращения попадания дымовых газов в подогреваемый воздух.

Поверочный расчет показывает, что для котла на природном газе мощностью 6 МВт, при расходе влажных дымовых газов 1 м 3 /с с температурой 130°С, воздух нагревается от -15 до 30°С, при его расходе 7 м 3 /с. Расход конденсата 0,13 кг/с, температура осушенных дымовых газов на выходе из подогревателя 86°С. Тепловая мощность такого устройства 400 кВт. Общая площадь поверхности теплообмена 310 м 2 . Температура точки росы водяных паров в дымовых газах снижается с 55 до 10°С. КПД котла увеличивается на 1% только за счет подогрева холодного воздуха в количестве 0,9 м 3 /с, требуемого для горения природного газа. При этом, на подогрев этого воздуха приходится 51 кВт мощности устройства, а остальное тепло используется для воздушного отопления помещений. Результаты расчетов работы такого устройства при различных температурах наружного воздуха приведены в таблице 1.

В таблице 2 приведены результаты расчета вариантов исполнения устройства на другие расходы осушаемых дымовых газов, при температуре наружного воздуха -15°С.

| Таблица 1 | |||||||

| УСТРОЙСТВО УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ И СПОСОБ ЕГО РАБОТЫ | |||||||

| Расход дымовых газов | Расход воздуха | Температура воздуха | Тепловая мощность устройства | ||||

| до | после | ||||||

| м 3 /c | м 3 /c | °С | °С | кВт | кг/с | °C | °С |

| 0,7 | 5,4 | 0 | 37,0 | 262 | 0,09 | 90,7 | 19/8 |

| 0,8 | 6/2 | -5 | 33,2 | 316 | 0,10 | 89,0 | 16,2 |

| 1 | 7,0 | -10 | 33,2 | 388 | 0,13 | 87/4 | 15,1 |

| 1 | 7,0 | -15 | 29,6 | 401 | 0,13 | 86,0 | 10,0 |

| 1 | 6,2 | -20 | 30,2 | 402 | 0,13 | 86,3 | 10,8 |

| 1 | 6,2 | -25 | 26,6 | 413 | 0,13 | 84,8 | 5,5 |

| Таблица 2 | |||||||

| Расход дымовых газов | Расход воздуха | Температура нагретого воздуха | Тепловая мощность устройства | Расход полученного конденсата | Общая площадь поверхности теплообмена | Температура осушенных дымовых газов | Температура точки росы водяных паров в осушенных газах |

| м 3 /c | м 3 /c | °С | кВт | кг/с | м 2 | °C | °С |

| 2 | 13,2 | 31,5 | 791 | 0,26 | 620 | 86,8 | 12,8 |

| 5 | 35,0 | 29,6 | 2007 | 0,65 | 1552 | 86,0 | 10,0 |

| 10 | 62,1 | 35,6 | 4047 | 1,30 | 3444 | 83,8 | 9,2 |

| 25 | 155,3 | 32,9 | 9582 | 3,08 | 8265 | 86,3 | 18,6 |

| 50 | 310,8 | 32,5 | 19009 | 6,08 | 13775 | 85,6 | 20,0 |

1. Устройство утилизации тепла дымовых газов, содержащее газо-газовый теплообменник, конденсатор, инерционный каплеуловитель, газоходы, воздуховоды, вентиляторы и трубопровод, отличающееся тем, что газо-газовый поверхностный пластинчатый теплообменник выполнен по схеме противотока, в качестве конденсатора установлен поверхностный газо-воздушный пластинчатый теплообменник, в газоходе холодных осушенных дымовых газов установлен дополнительный дымосос, перед дополнительным дымососом врезан газоход подмеса части подогретых осушенных дымовых газов.

2. Способ работы устройства утилизации тепла дымовых газов, по которому дымовые газы охлаждают в газо-газовом теплообменнике, нагревая осушенные дымовые газы, конденсируют водяные пары, содержащиеся в дымовых газах в конденсаторе, нагревают часть дутьевого воздуха, отличающийся тем, что в газо-газовом теплообменнике нагревают осушенные дымовые газы за счет охлаждения исходных дымовых газов по схеме противотока без регулирования расхода газов, конденсируют водяные пары в поверхностном газовоздушном пластинчатом теплообменнике-конденсаторе, нагревая воздух и используют нагретый воздух для отопления и покрытия потребности процесса горения, а конденсат после дополнительной обработки используют для восполнения потерь в теплосети или паротурбинном цикле, в газоходе холодных осушенных дымовых газов компенсируют аэродинамическое сопротивление газового тракта дополнительным дымососом, перед которым подмешивают часть подогретых осушенных дымовых газов, исключая конденсацию остаточных водяных паров, уносимых потоком из конденсатора, регулирование температуры нагретого воздуха осуществляют при помощи изменения числа оборотов дымососа в зависимости от температуры наружного воздуха.

Похожие патенты:

Изобретение относится к теплообменнику отработавшего газа, в частности охладителю отработавшего газа, для рециркуляции отработавших газов на автомобилях согласно ограничительной части пункта 1 формулы изобретения.

Изобретение относится к парогенератору, в котором в канале топочного газа, протекаемом топочным газом приблизительно в горизонтальном направлении, расположена испарительная прямоточная поверхность нагрева, которая содержит множество включенных параллельно для протекания текучей среды парогенераторных труб с множеством подключенных после некоторых парогенераторных труб на стороне текучей среды выходных коллекторов.

Изобретение относится к теплоэнергетике и может быть использовано в котлах-утилизаторах когенерационных энергетических установок и предназначено для утилизации уходящих газов газотурбинной установки, используемой в системах теплоснабжения отопления жилых домов, промышленных объектов, а также для других хозяйственных и технических нужд.

Изобретение относится к прямоточному парогенератору, в котором в канале топочного газа, протекаемом топочным газом приблизительно в горизонтальном направлении, расположена испарительная прямоточная поверхность нагрева, которая содержит множество включенных параллельно для протекания текучей среды парогенераторных труб.

Изобретение относится к прямоточному парогенератору, в котором в проточном газоходе для протекающего приблизительно в вертикальном направлении топочного газа расположена испарительная поверхность нагрева, которая содержит множество параллельно включенных для протекания текучей среды парогенераторных труб.

Изобретение относится к прямоточному парогенератору горизонтального типа конструкции, в котором в канале протекаемого приблизительно в горизонтальном направлении топочного газа расположены испарительная прямоточная поверхность нагрева, которая содержит множество включенных параллельно для протекания текучей среды парогенераторных труб, и включенная после испарительной прямоточной поверхности нагрева перегревательная поверхность нагрева, которая содержит множество включенных параллельно для протекания испаренной текучей среды перегревательных труб.